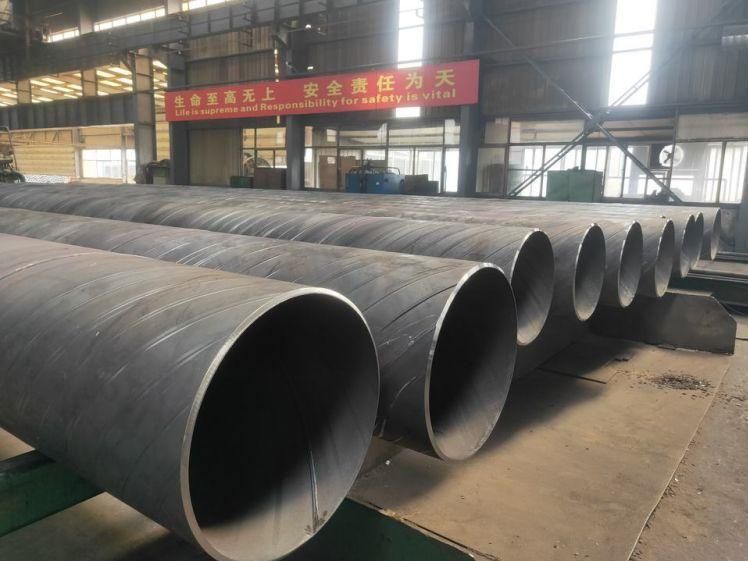

1. The weld gap control device is used to ensure that the weld gap meets the welding requirements, and the pipe diameter, unfitness and weld gap are strictly controlled.

2. The butt joint of strip steel head and tail adopts single wire or double wire submerged arc welding, and automatic submerged arc welding repair welding is adopted after rolling into steel pipe.

3. The welded seams are inspected by online continuous ultrasonic automatic flaw detector, which ensures the nondestructive testing coverage of spiral welds. If there is a defect, it will automatically alarm and spray marks, and the production workers will adjust the process parameters at any time to eliminate the defect in time.

4 before forming, the strip steel is leveled, trimmed, planed, cleaned, transported and pre bent.

5. Electric contact pressure gauge is used to control the pressure of the oil cylinder on both sides of the conveyor to ensure the smooth transportation of strip steel.

6 after cutting into a single steel pipe, each batch of steel pipes should be subject to a strict first inspection system to check the mechanical properties of the weld, chemical composition, fusion condition, steel pipe surface quality and non-destructive flaw detection to ensure that the pipe manufacturing process is qualified before it can be officially put into production.

7.The parts with continuous acoustic flaw detection marks on the weld shall be rechecked by manual ultrasonic and X-ray. If there are defects, they shall be repaired and then undergo nondestructive inspection again until it is confirmed that the defects have been eliminated.